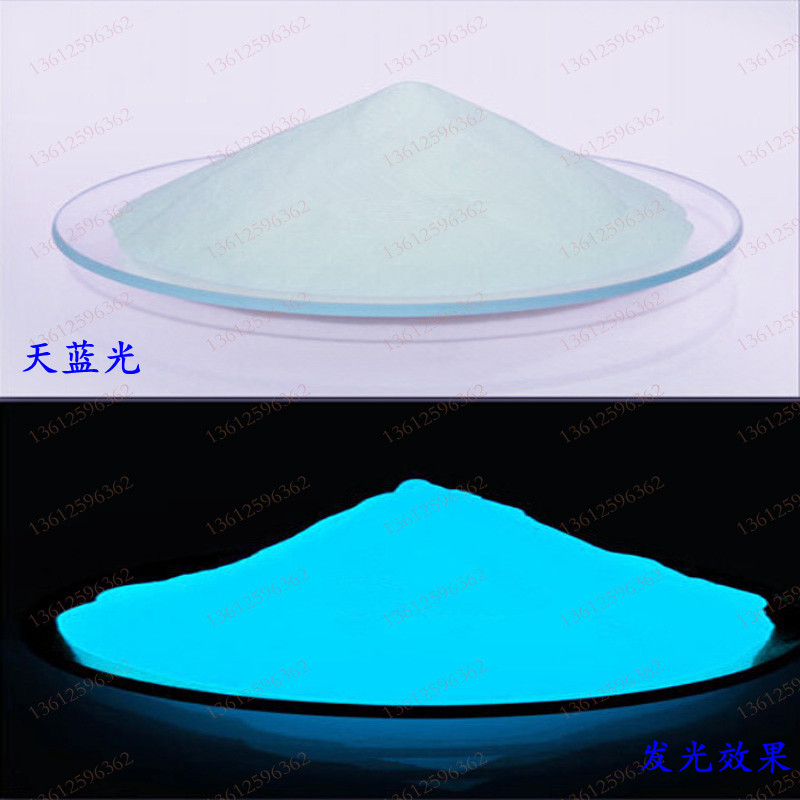

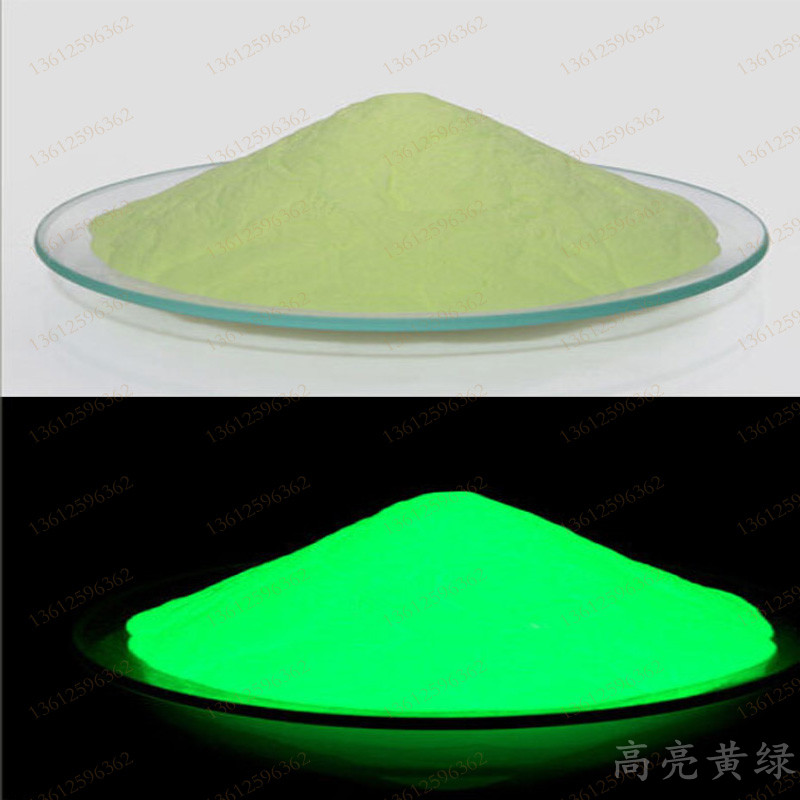

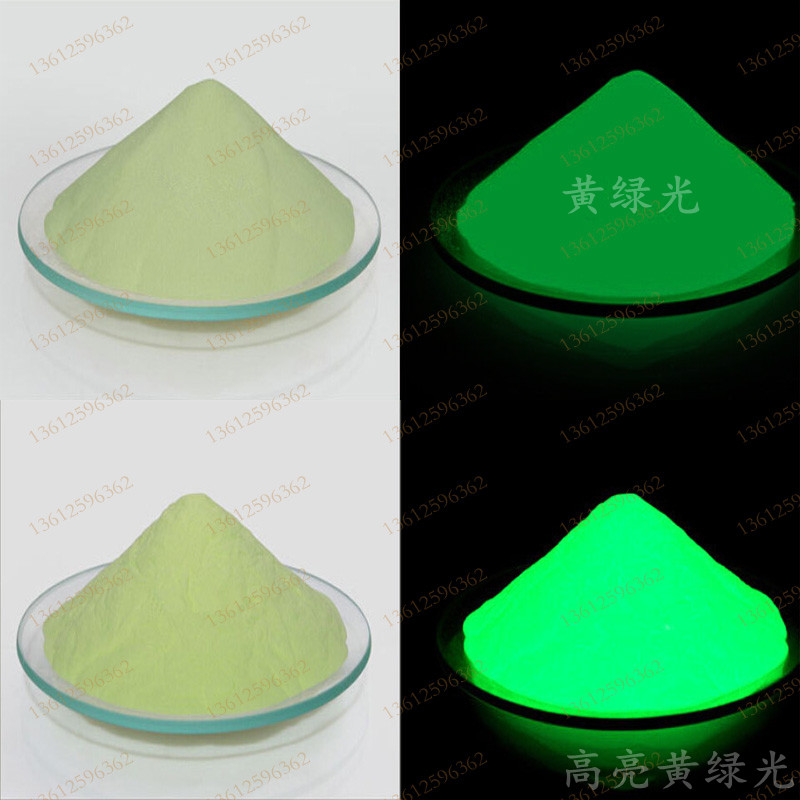

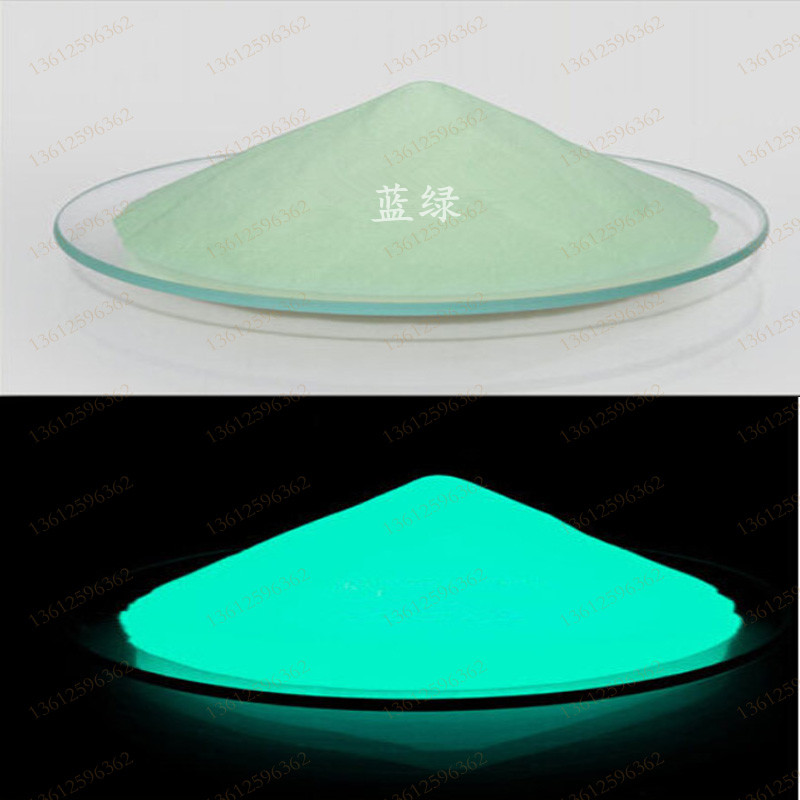

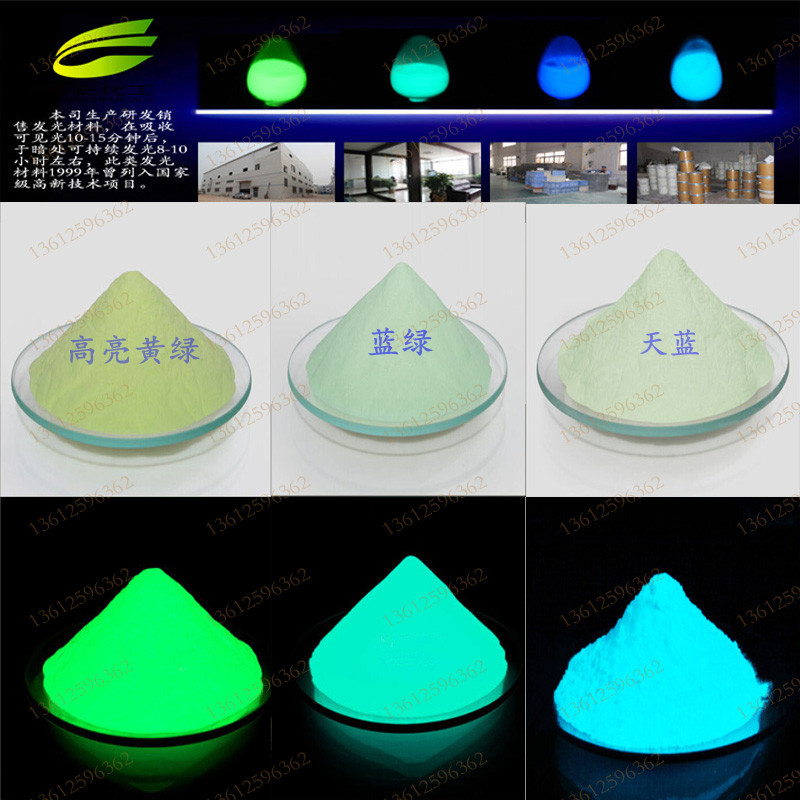

黃綠光促銷環保藍綠光注塑夜光粉塑料硅膠注塑高亮黃綠夜光粉樹脂發光粉

商品介紹

| 本公司大部分商品6一10天到貨。不接急單。急單的客戶請不要下單。感謝諒解與合作! 品名:長效夜光粉 顏色:黃綠、天藍、藍綠、高亮黃綠 規格:1公斤 :袋裝 夜光粉是否安全:現如今生產的夜光粉都是蓄光型不是放射型的所以對人體是沒有任何危害的完全環保的使用壽命年限:此產品為反復吸光-發光壽命大約15年以上如果檢驗夜光粉:收到寶貝后拿到燈光下或太陽底下吸光幾分鐘然后關掉在暗處便可看清夜光效果

夜光粉在油漆油墨中應用: 1夜光粉一般和透明油墨俗稱光油,透明清漆俗稱清漆混合。 2一般選用粒徑較小的夜光粉,一個是做出來產品表面比較光滑,另外夜光粉相對細一些不會因為夜光粉的比重較大而產生沉淀,如在使用過程中有沉淀現象可采取簡單的攪拌方式使夜光粉均勻混合。 3 夜光粉添加比例可以按重量1:1來調配。配置過程中應先加夜光粉然后緩慢的加入油墨油漆或溶劑,加入適當比例一般蓋住夜光粉為準,這時暫停加入,大概半小時到1小時之后是現場情況定一般使得油墨油漆充分濕潤夜光粉即可,再加入余下油墨油漆,然后再進行攪拌,這樣會避免過多的氣泡產生。 4注意盡量不要研磨夜光粉,另配置過程中盡量不要跟鐵制品接觸,盡量選擇玻璃或塑料容器,不能使用重金屬化合物作為添加劑,可采用手工攪拌或高速攪拌使得夜光油墨油漆盡量均勻。 5夜光油墨油漆在吸收太陽光或自然光一定時間后,可在暗處持續發光數小時以上,具有高度耐熱性、耐磨性,適用于各種紙類、紡織品、木器、塑料、金屬、陶器等材質之表面。 6根據不同的承印物選擇不同類型的透明油墨油漆進行配制。如:承印物為金屬材質,應選用金屬透明油墨,承印物為PVC材質的應選PVC油墨。 7夜光油漆油墨在印刷時,根據印刷速度用稀釋劑來調整油墨粘度。在發光涂層下使用白色底襯或直接印在白色基材上,可提高所印圖案的亮度和發光時間。若底層顏色為深色,發光亮度有所降低。為得到理想亮度的發光圖案,發光油層的最小膜厚不應低于100um。由于用較底目數的絲網印刷的墨層較厚,能獲得發光效果較為理想的圖案,因此使用80-120目的絲網較為理想。 8用夜光粉配制油漆和油墨時,為了達到最佳發光效果,對油漆或油墨的選擇很重要。油漆、油墨的選擇 無色透明、透光性好,特別是紫外線透過性好的即無抗紫外線的,有機溶劑系列的清漆耐光性、耐候性好的,化學性能穩定的。與要涂飾的制品表面附著力好的視不同基材選配合上訴特征的油漆或油墨有醇酸類、丙烯酸類、環氧樹脂類等產品。 9涂飾 a. 使用前一定要攪拌均勻,不能研磨,如有可能最好使用帶有玻璃或搪瓷容器。 b. 在涂飾發光層之前,涂一層白色的底色可以提高亮度。 c. 使用耐水性好的清漆罩光,可以提高制品的耐水性及表面光潔度。 d. 使用油墨的粘度約為3000-5000泊。在印刷時根據印刷的速度使用稀釋劑調節粘度。

如果按下面的注意事項加以控制,就可以大大地少發黑問題,提高產品質量。 夜光粉比較“懼怕”鐵,在與鐵的接觸過程中,夜光粉會發黑,發光性能降低,因此,整個生產工藝過程中要少與鐵的接觸時間和接觸強度。盡量縮短粉與塑料粒的混合時間,有條件的可以修改混料的設備,將了與鐵分隔開,選擇加熱筒較短的注塑機,控制好注塑溫度和注塑壓力。具體方法如下: A、配方方面: 1 塑料的選用 最好選用粉狀的,且熔融指數越高越好。因為樹脂的熔融指數越高,越能充分發揮發光材料的作用。 2 發光粉的選用 以粒較小的300目以下發光粉的效果最佳。 3 潤滑劑的選用 聚脂烴如PE,PP樹脂應選用硬脂酸?胺為潤滑劑,用量為樹脂量的0.2%。 ABS,PS,PC,AS,PMMA等樹脂則選用硬脂酸?胺為潤滑劑,用量為樹脂量的0.5%-3%,一般為1%。 4 分散劑的選用 選擇粉狀PE蠟,可提高發光粉的分散效果,改善制品的外觀色澤。 5 偶聯劑的選用: 發光顏料在加入樹脂之前,應先用偶聯劑處理,再與樹脂及助劑混合,可增強發光塑料制品的機械性能。鈦酸酯偶聯劑,硅烷偶聯劑添加量為發光顏料的1.3%左右,用量為發光顏料的1.5%左右。 6 穩定劑及抗氧劑的選用: 對于聚烯烴類樹脂可添加0.6%的抗氧劑,并以AT168和AT1010等抗氧劑協同作用。對于ABS樹脂也可適量添加抗氧劑,添加量可少于0.6%。 B、.工藝上: 1、應選用長徑比較小的設備,如果設備改變不了,則可適當提高主機加料段和輸送段的溫度2-3度即可。 2、主機的轉速應比正常情況下的轉速高15%至20%,以提高物料運行速度。 3、物料預混時,不要讓發光粉在高攪機或高混機上受任何較強的剪切和摩擦。同時,在混料時應盡量使用陶瓷或塑料容器 |